Permasalahan pada Generator

Bagi seseorang yang bekerja pada bidang pemeliharaan listrik pastinya tidak asing dengan istilah rewinding stator generator. Rewinding merupakan bagian dari solusi penanganan kerusakan stator generator yang disebabkan berbagai hal meliputi penuaan (ageing), pola operasi yang salah, kualitas material terpasang (dari vabrikasi) dan proses assembly yang kurang baik.

Proses operasi yang terus menerus secara tidak langsung mengakibatkan timbulnya thermal, electrical, mechanical dan environmental stress pada generator yang menyebabkan usia generator berkurang. Menurut Wood, J.W dan H.G.Sedding bahwa usia generator dapat ditoleransi hingga 25 tahun jika nilai batas maksimum PD pada generator >1000 pC

bagaimana jika generator dioperasikan diluar standar operasi normalnya? Pengoperasian generator diluar standar operasi, seperti suplai MVAR diluar batas yang sudah ditetapkan, proses start stop yang terlalu sering menyebabkan generator mengalami penuaan dini.

kualitas material terpasang (dari vabrikasi) dan proses assembly yang kurang baik juga merupakan aspek timbulnya kerusakan seperti adanya void pada stator yang disebabkan adanya partial discharge dan bahkan dapat menimbulkan breakdown pada generator.

Proses rewinding stator generator

Proses rewinding merupakan proses penggantian coil pada stator generator, baik secara sebagian (partial) atau keseluruhan (total) tergantung kerusakan. Proses rewinding total dibagi dalam empat tahap utama yaitu pengujian sebelum rewinding, pelepasan stator yang lama, pemasangan stator yang baru dan final test.

#Pengujian sebelum rewinding

Inspeksi visual: inspeksi visual dilakukan untuk mengamati keseluruhan generator meliputi kebersihan, kondisi overhang supports, phase rings dan leads, generator terminal, overhang terminal, corona protection, surface condition, insulating caps, dan stator core.

Core test: meliputi loop test dan ELCID test. Kedua pengetesan ini dilakukan untuk mengetahui dan memastikan kondisi core dalam kondisi yang baik sebelum dilakukan rewinding. loop test atau disebut juga thermovision test dilakukan untuk mengetahui distribusi temperatur pada tiap permukaan core pada generator dan letak panas yang berlebih (hot spot) selama core diinduksi menggunakan induksi magnet. Gambar Infra-Red direkam pada sekeliling core setelah 90 menit core diinduksi oleh medan magnet. Pengukuran ini dibagi ke dalam 8 zona dengan asumsi emisivitas pada permukaan core stator 0,95.

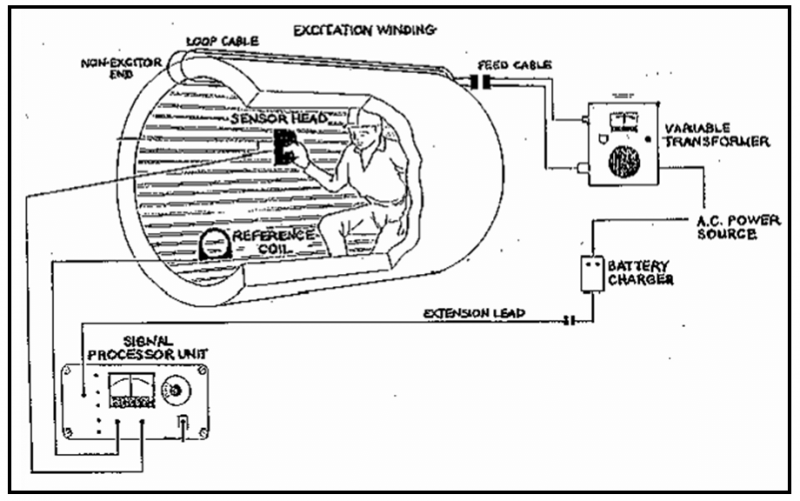

Sama halnya dengan loop test, ELCID test juga digunakan untuk mengetahui kondisi core stator generator yang rusak. Jika loop test lebih ke analisa visual menggunakan Infra-Red, pada ELCID lebih ke analisa data quantitative untuk memastikan kerusakan pada core stator.

Rangkaian pengukuran ELCID sebelum rewinding

Electrical test: meliputi insulation resistance test, High Voltage test dan Partial discharge test. Keseluruhan pengetesan ini dilakukan untuk mengetahui kondisi isolasi stator generator yang lama sebagai perbandingan data isolasi stator generator yang baru nantinya.

#Pelepasan stator lama

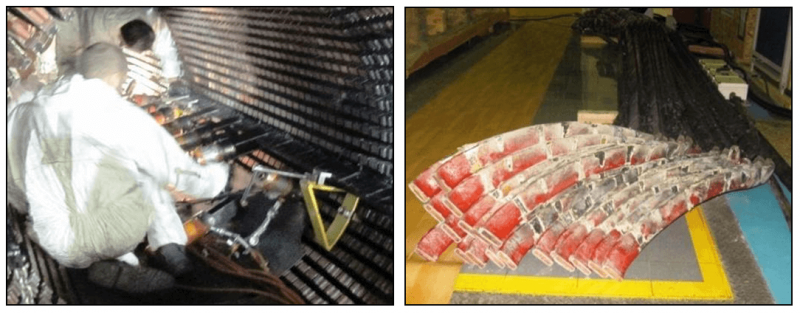

Untuk melepas stator generator menggunakan alat hydrolic yang dihubungkan ke regulator pembagi pada beberapa mesin pressure yang dipasang pada coil. Berikut tahapan dalam melepas stator:

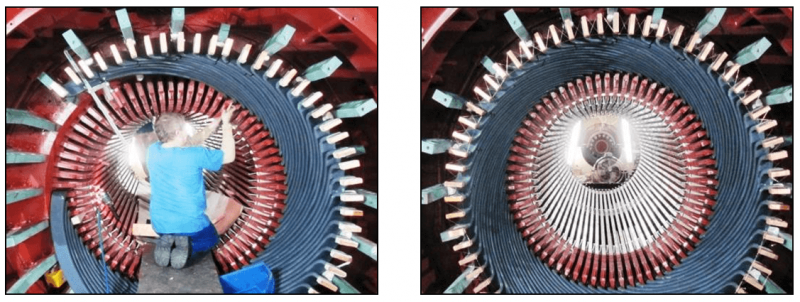

Proses pelepasan part generator, meliputi: wedges pada stator, filler, glass cord, top dan bottom bar layer stator generator, lead bushing dan parallel ring

Proses melepas coil stator generator

Cleaning stator core, varnish dan visual check: sebelum dan sesudah dilakukan varnish dilakukan pengujian core test meliputi loop test dan ELCID test. Hal ini bertujuan untuk memastikan core dalam kondisi yang masih baik saat setelah dilakukan proses pelepasan stator lama.

#Pemasangan stator baru

Proses awal proses rewinding yang meliputi: penggantian support bracket dan bracket holder

Pemasangan generator stator top dan bottom bar: termasuk dalam pemasangan bottom, middle dan side filler. pada saat selesai pemasangan bottom bar layer, dilakukan electrical test meliputi Insulation resistace test dan Hi-pot test. Begitu juga saat selesai pemasangan top bar layer dilakukan electrical test.

Proses pemasangan stator generator top dan bottom bar

Pemasangan Resistance Temperature Detector (RTD): Proses pemasangan RTD dilakukan bersamaan pada saat pemasangan middle filler. Tiap-tiap titik pemasangan pada slot terdapat dua buah RTD, yang salah satu RTD digunakan sebagai spare. Sebelum proses pemasangan, RTD dilakukan pengecekan nilai resistansinya terhadap temperature ambient.

Proses end winding bracing: Proses bracing dilakukan untuk menghubungkan sisi end winding pada bottom dan top bar layer.

Proses bracing

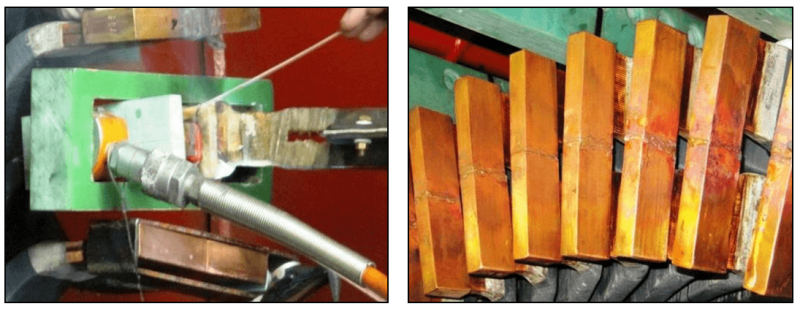

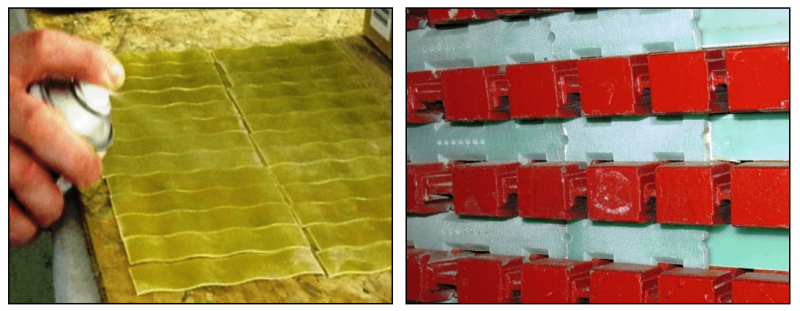

Pemasangan wedges pada slot stator: Pemasangan wedges dilakukan setelah proses pemasangan top dan bottom bar selesai dilakukan. Urutan pemasangan wedges yaitu diatas top bottom bar dipasang top filler, ripple spring, top filler dan terakhir wedges.

Proses pemasangan wedged

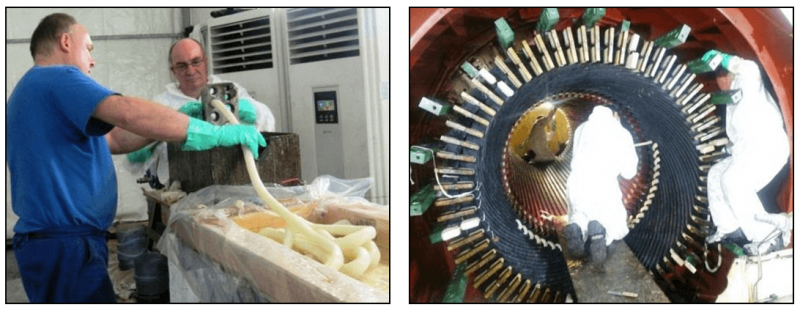

Insulation of end turn: Proses mengikat end winding menggunakan glass cord yang sudah diinjeksi resin

Proses mengikat end winding menggunakan glass cord

Pemasangan parallel ring: Setelah dilakukan unbreazing pada paraller ring, dilakukan reisolasi ulang. Diakhir sebelum dilakukan pemasangan kembali dilakukan electrical test.

Pemasangan end isulation caps, stiffening bloks Pemasangan lead bushing: Proses pemasangan lead bushing yang baru dilakukan bersamaan dengan pemasangan end winding support dan bracket.

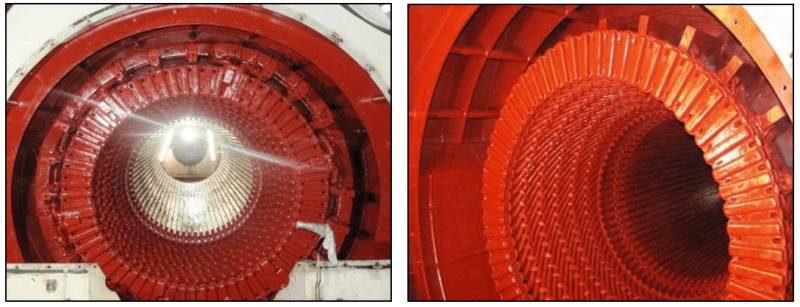

Proses drying dan painting pada stator: Proses drying dilakukan dua kali, yang pertama saat setelah proses bracing pada sisi end winding dan injeksi resin pada glass cord sisi tengah antara end winding dan end winding support selesai, yang kedua saat setelah dilakukan pengikatan pada end winding menggunakan glass cord selesai dilakukan. Kemudian proses painting atau varnish pada stator dilakukan diakhir saat setelah dilakukan final test.

Proses painting stator generator

#Final test rewinding stator generator

Core test: meliputi flux test dan ELCID test

Bump test pada end winding generator: pengujian ini bertujuan untuk mengestimasi Dynamic Flexibility (DF) end winding head bars dan mengestimasi frequencies. Parameter DF diestimasi pada kedua sisi belitan: sisi exciter dan end side turbin.

Electrical test: meliputi winding resistance test, insulation resistance test, Hi-pot test, Tan delta (tan δ) test, dan partial discharge test.

Referensi

- Stone, G. C., Boulter, E.A., Culbert, I., Dhirani, H., “Electrical Insulation For Rotating Machines” IEEE Press, Canada, 2004.

- Uwe Heydel, “Customer Field Service Report (CFSR) ST2.4,” Alstom, Jakarta, 2006.

- Wan-Peng Moh, “Customer Field Service Report (CFSR) ST2.4,” Alstom, Jakarta , 2012.

- Klempner, G, “Experiance and Benefit of Using EL-CID for Turbine-Generators” Orlando, Florida 28-30, November 1995.

- Wood, J.W., Sedding, H.G., dkk “Partial Discharge in HV Machine; Initial Consideration for PD Specification” IEE Proceedings-A, Vol.140, No. 5, September 1993.